旋盤の仕事内容や関連するスキルについて紹介します。

旋盤加工は丸い製品の切削加工の要で、旋盤という機械は、とても歴史もあり工作機械でも最もシンプルなものの1つですが決して簡単というわけではなく、むしろシンプルな分、極めるとなると、とても奥が深い機械でもあります。

一般的な旋盤加工メーカーでは出てきにくい溶接や製缶品に関する知識や技術は丁寧に教えますので、ご心配なく。

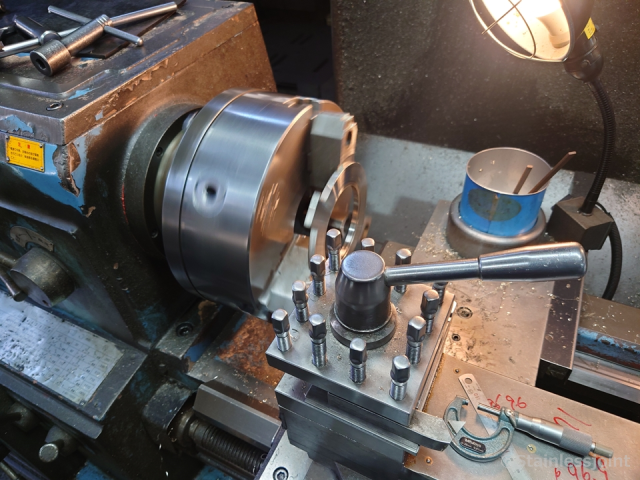

使用する設備・機械・道具:普通旋盤(汎用旋盤)、NC旋盤、ボール盤、両頭グラインダー、ハンドグラインダー

求められるスキル、向上するスキル:旋盤使用のスキル、切削工具(バイト、チップ)への知識や技術

取得できる資格等:自由研削といし特別教育、玉掛け技能講習、クレーン運転(5t未満)特別教育

ひとこと:弊社ではフランジなど丸い製品がたくさんあり、そのほとんどが旋盤を経由します。特に溶接と旋盤を組み合わせた加工があるため、溶接職人とのチームワークにより製品の出来も変わってきます。

1. おおまかな紹介

いわゆる「丸モノ」の加工を専門とします。

旋盤とは工作機械の中で数多く用いられている代表的なものの一つで、一般には円筒や円盤状のワーク(工作物)を回転させて加工する機械です。

この機械により行う加工には、外径切削、面削り、テーパ削り、中ぐり、穴あけ、突切り、ねじ切りなどがあります。

実際の仕事では工作機械全般に言えることですが、やはり目の前で段々と部品の形に成っていく、魂が込められていく様を見られることにやりがいを感じる人が多いです。

特に旋盤は勝負が早いと言われています。

ただ他の工作機械と違って、ワークが直接回転することによって様々な注意点もあります。

まず、作業をしていると手の爪の中が真っ黒になります。

これは機械の内部の油やワークの加工に使用する油、研磨に使用するコランダムや金属の粒などでそうなります。

素手で作業するので、真冬はストーブで手を温めながらの作業になります。

また万が一の話ですが、作業者の体が回転するチャックに巻き込まれるとひとたまりもありません。(大ケガだけでは済まないです)

他の作業にも共通するように、安全を第一に考えます。

2. 現場の様子

通常はお客様から送られてくる図面に従って加工を進めていきます。

図面を見て加工に必要な材料寸法(削り代)を決めたり、納期に間に合うように予定を立てたり、必要な道具を確認など(受注前の見積もりなども含めて)も行います。

図面通りに進めてしまうと溶接の変形などに対応できない時などは、事前に班長や溶接の担当者との打合せをしながら進めて行きます。

使用する設備・機械・道具:汎用旋盤(6尺、8尺)、NC旋盤(6尺)、チップ交換式バイト、超硬バイト、トースカン、ダイヤルゲージ、ノギス、マイクロメーター、シリンダーゲージ、キャリパーゲージ、Rゲージ、ピッチゲージ、分度器、定規、社内連絡用タブレット(android)など

3.当社での具体的な内容

実際の作業:溶接前・溶接後の加工(パイプ全長決め、フランジなど規格品の追加工、溶接後の仕上げ加工など)、マシニングセンターなどの機械加工前後の加工、旋盤単独で仕上がる加工、真空フランジのミガキ作業など

ワークの材質は9割以上SUSです。

サイズはφ5程度のものから、φ600程度まで。

多いのはφ200以下のフランジやボスなどの部品です。

ほとんどが多品種少量生産のため、一回きりの段取りが多いです。

NC旋盤で100個程度の数を流すこともありますが、基本は一品ものです。

生爪を削るにも、ヤトイを作るにも1回きり。

必然的に、作業時間の中で段取りを占める割合が大きくなります。(「キリコをバンバン出してどんどん削っていきたい」という人には向かないかも知れません)

例えば薄肉のパイプを三つ爪でそのままエイっと掴むと、おにぎり型になってしまいます。

ワークによっては掴み方で0.01台の寸法公差なども失われてしまいます。

作業をしているとその都度、その場その場の判断力が磨かれます。

例えばワークを掴むにも、どの部分をどの爪でどこまでどれくらいの力で掴むか、入れ子を入れて、ダボ(捨て)を仮溶接して掴んだり、外径から仕上げるのか、ネジは後で切るのか、はたまた旋盤よりマシニングセンターでやった方が良い場合もあったりします。(小径のOリング溝など)

溶接後の加工もあります。

溶接するとひずむけど、「干渉するからここだけ後で溶接するね」というのもあります。

ワークによっては「ひずんだ基準から、どうやって機械の基準を合わせるのか」なども肝になります。

必要に応じてブリョーで受けたり、押しコップで押して加工します。

当社メイン商材である真空配管の真空シール面を作る加工も多いです。

配管なのでパイプの全長決めや、溶接前のフランジの加工です。

注意点としては、加工順序を間違えるといわゆる「詰み」の状態にもなりかねません。(順番を間違えると加工が続行出来なくなる)

せっかく表面粗さRaコンマ台で仕上がったフランジは、完成後の取り扱いも要注意です。

細かいゴミの噛み込みや軽い物が当たっただけでも、不適合品になってしまいます。

慣れると、表面を目で見ただけで真空が止まるものかどうかが何となくわかるようになります。

社内でテストするワークは、その機能が目の前で試されるので上手くいったときの達成感があります。

時には、特急で社内の真空リークテストジグのミガキ直しなどもあります。

アルミや銅のワーク、いわゆる「イロモノ」などは頻度がとても低いです。

エントリーはこちらから。